Dowiedz się, w jaki sposób rozpoczęcie zapobiegania błędom za pomocą gotowego do użycia rozwiązania z zakresu sterowania dokręcaniem zwiększa elastyczność produkcji i jakość produktu, jednocześnie generując milionowe oszczędności.

Wyzwania w dziedzinie montażu pojazdów związane ze stosowaniu samodzielnie stworzonych rozwiązań informatycznych

Producent z branży motoryzacyjnej korzystał ze starszego, stworzonego wewnętrznie systemu IT, który był połączony z narzędziem kontrolnym opartym na sterowniku PLC. Ponieważ sami zajmowali się programowaniem interfejsów i oprogramowania, koszty utrzymania rosły z roku na rok. W oparciu o nasze warsztaty poświęcone kontroli procesów i zapobieganiu błędom udało nam się zidentyfikować możliwe ogromne oszczędności, ponieważ ich wysiłki związane ze zmianami konfiguracji prowadziły do niskiej elastyczności linii produkcyjnych, jak również braku przejrzystości jakości produkcji. Aby zapewnić bezbłędną jakość produktów, konieczne było ich podwójne sprawdzenie na końcu linii.

Dowiedz się, jak rozwiązaliśmy te problemy i co się zmieniło:

Rozwiązanie | Instalacja serwerowego systemu kontroli dokręcania z interfejsem API

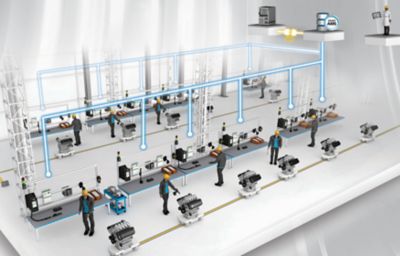

Dzięki bliskiej współpracy z zespołem na miejscu ograniczyliśmy funkcje sterownika PLC wyłącznie do kontroli systemu przenoszenia. Teraz po wdrożeniu naszego nowego skalowalnego systemu zapobiegania błędom Smart AMS (Smart Assembly Management System) narzędzia są całkowicie kontrolowane za pomocą tego rozwiązania z zakresu sterowania dokręcaniem. Jest to wersja serwerowa wykorzystująca protokół otwarty przez sieć Ethernet. W ten sposób korzystanie ze sterownika PLC w tym obszarze stało się przestarzałe.

W przypadku poprzedniego, nieelastycznego systemu każda zmiana konfiguracji sterownika wiązała się z udziałem od 3 do 4 pracowników z różnych działów, a modyfikacje można było wprowadzać tylko w czasie przerw w produkcji (nocna zmiana / weekendy).

Smart AMS wykorzystuje zintegrowany, znormalizowany interfejs programowania aplikacji (API) do dostosowywania danych wstępnych i przesyłania wyników do systemu IT, w którym zarządza się zamówieniami. To łatwe w użyciu i nieskomplikowane rozwiązanie do kontroli dokręcania umożliwia szybką adaptację przy niewielkich nakładach. Nowe rozwiązanie nie wymaga wdrażania komputera przemysłowego (HMI) na każdym stanowisku montażowym, co sprawia, że jest to jeszcze bardziej opłacalne. Wszystkie dane dotyczące dokręcania są teraz gromadzone w całości, przechowywane centralnie i zarządzane przy użyciu odpowiedniego interfejsu systemu kontroli cyklu produkcji (MES) klienta.

Dowiedz się więcej na temat kontroli procesu i zapobiegania błędom w procesie produkcyjnym!

Skontaktuj się z naszymi ekspertami, aby bezpłatnie przeanalizować możliwości optymalizacji i poznać wyjątkowe korzyści, które w krótkim czasie przyniesie inwestycja.

Pobierz analizę przypadku dotyczącą zapobiegania błędom i kontroli procesu montażu pojazdów:

- Case Study Smart AMS 138.5 kB