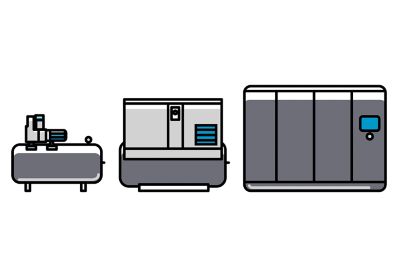

Ao comparar compressores de pistão e de parafuso rotativo, é importante compreender suas diferenças operacionais e como elas se relacionam à sua adequação para tarefas específicas. Os compressores de pistão, também conhecidos como compressores alternativos, são normalmente usados para aplicações que exigem pequenas e intensas rajadas de ar. Por outro lado, os compressores de parafuso rotativos são projetados para aplicações que precisam de um fluxo constante de ar por longos períodos.

Diferenças operacionais

Os compressores de pistão trabalham puxando ar para dentro um cilindro e comprimindo-o com um pistão alternativo. Geralmente, são melhores para necessidades de menor volume de ar e têm um ciclo de trabalho de cerca de 60 a 70%, o que significa que precisam ser desligados periodicamente para evitar o superaquecimento.

Por outro lado, os compressores de parafuso rotativo utilizam dois rotores de intertravamento para comprimir o ar e são arrefecidos a fluido, permitindo um ciclo de trabalho de 100% e operação contínua sem o risco de sobreaquecimento.

Eficiência energética

Os compressores de parafuso rotativo são normalmente mais eficientes em termos energéticos do que os compressores de pistão, fornecendo mais ar por unidade de energia de entrada. Por exemplo, os compressores de pistão geralmente fornecem 3-4 pés cúbicos por minuto (pcm) por cavalos (hp), enquanto os compressores de parafuso rotativo fornecem 4-5 pcm por hp. Essa eficiência é particularmente benéfica quando os custos de eletricidade são elevados.

Qualidade do ar

A qualidade do ar comprimido é outra consideração. Os compressores de pistão operam em temperaturas internas mais altas, o que pode levar a mais umidade no ar comprimido. Isso pode exigir componentes adicionais de secagem e limpeza. Os compressores de parafuso rotativo funcionam a temperaturas mais baixas e, muitas vezes, vêm com resfriadores posteriores integrados para reduzir a temperatura do ar, resultando em melhor qualidade do ar.

Manutenção e durabilidade

Os compressores de parafuso rotativo têm menos peças móveis do que os compressores de pistão, o que se traduz em menos desgaste e menores requisitos de manutenção. Embora os compressores de pistão tenham um design mais simples e possam ser mais fáceis de manter, eles normalmente exigem manutenção mais frequente devido ao maior número de peças móveis.

Requisitos de ruído e espaço

Os compressores de parafuso rotativo operam de forma mais silenciosa e exigem menos espaço em comparação com os compressores de pistão, tornando-os adequados para uma maior proximidade dos espaços de trabalho.

Custo total de propriedade

O custo inicial de um compressor de parafuso rotativo pode ser maior, mas o custo total de propriedade pode ser menor devido a sua maior eficiência e menores custos de manutenção ao longo do tempo. Isso inclui o preço de compra, consumo de energia, custos de manutenção e tempo de paralisação.

Custos operacionais e eficiência energética

Os compressores de parafuso rotativo geralmente têm custos operacionais mais baixos e são mais eficientes em termos energéticos a longo prazo, especialmente para cenários de uso contínuo. No entanto, os compressores de pistão podem oferecer economia para aplicações menores ou menos frequentes.

A linha GA da Atlas Copco com tecnologia VSD é recomendada pela sua eficiência energética. O modelo GA 5-37 VSDˢ, em particular, pode alcançar economias significativas de energia e tem um projeto que minimiza o consumo de energia.